COMOTI revoluţionează industria turbinelor cu gaze pe baza fabricaţiei aditive cu materiale metalice

• Institutul deține cea mai performantă metodă din domeniu, fundament pentru cercetări și aplicații de vârf

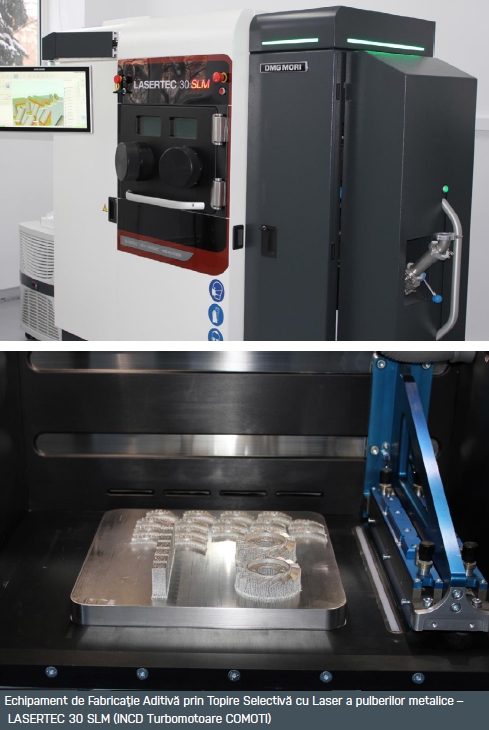

Considerată de mulţi drept tehnologia care alături de digitalizare conduce cea de-a patra revoluţie industrială, fabricaţia aditivă (Additive Manufacturing - AM), cunoscută şi ca printare 3D, prototipare rapidă sau imprimare tridimensională, a devenit deja un pol important în progresul tehnologic înregistrat astăzi în unele aplicaţii de vârf din domeniul aeronautic şi aerospaţial, iar INCD Turbomotoare COMOTI se aliniază ultimelor tendinţe din aceste domenii prin achiziţia echipamentului de Fabricaţie Aditivă prin Topire Selectivă cu Laser a pulberilor metalice – LASERTEC 30 SLM.

Fabricaţia aditivă în prezent şi în viitor

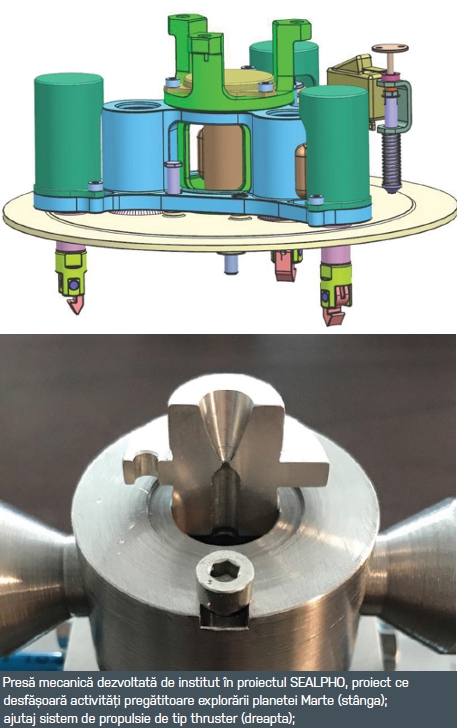

Există numeroase opinii conform cărora în următoarele decade se va putea printa 3D practic orice, cu costuri foarte reduse şi într-un timp infim mai mic decât s-ar obţine prin tehnologii convenţionale, unele aplicaţii ale fabricaţiei aditive fiind absolut neverosimile. Bineînţeles că odată ce tehnologia AM va evolua şi va deveni matură, ca şi în cazul dezvoltării roboticii, se vor produce schimbări majore la nivel de societate, în care fabricile tradiţionale în forma pe care o cunoaştem în prezent se vor transforma în fabrici complet automatizate, unde roboţii vor asigura fluxul producţiei de piese fabricate aditiv şi, de ce nu, chiar la nivel de spaţiu cosmic, prin plasarea pe suprafaţa unor planete de interes (de ex. Marte) a unor astfel de echipamente, care să faciliteze o colonizare mai puţin costisitoare şi mai rapidă a acestora.

Deocamdată însă, tehnologia AM cu pulberi metalice este la început de drum, având o serie de limitări în ceea ce priveşte obţinerea de piese finite fără prelucrări ulterioare şi cu performanţe maxime, dar odată pornit acest proces, este greu de crezut că nu-şi va atinge apogeul în viitorul apropiat.

INCD Turbomotoare COMOTI a înţeles că prin utilizarea AM se pot deshide noi oportunităţi pentru aplicaţii din domeniul energetic, aeronautic sau aerospaţial, astfel că în ultimii ani a avut preocupări constante în acest domeniu, dezvoltând piese şi ansamble cu ajutorul mai multor echipamente de fabricaţie aditivă aflate în dotarea institutului, ce funcţionează pe baza tehnologiilor de Modelare Multi-Jet, Modelare prin Extrudare Termoplastică (FDM), Stereolitografie (SLA) şi. mai nou, prin Topire Selectivă cu Laser (Selective Laser Melting - SLM). Dacă până acum piesele fabricate aditiv erau utilizate limitat din cauza materialelor folosite (plastic, fotopolimeri sau ceară), prin achiziţia echipamentului LASERTEC 30 SLM, cea mai performantă metodă de fabricaţie aditivă a pulberilor metalice se află la îndemâna specialiştilor noştri. Aceştia şi-au propus la unison să depăşescă barierele actuale ale fabricării convenţionale de componente şi ansamble metalice cu geometrie complexă prin utilizarea metodei SLM de la care se aşteaptă să se obţină componente cu propietăţi fizico-mecanice similare sau poate chiar mai bune decât a celor obţinute prin tehnologii convenţionale, dar cu o reducere considerabilă a timpilor şi costurilor de fabricaţie, precum şi cu un impact cât mai scăzut asupra mediului. Asocierea acestor tehnici de fabricaţie cu alte echipamente din dotarea institutului care utilizează metode de scanare 3D cu laser sau lumină albă permite o abordare integrată a ingineriei inverse în ceea ce priveşte dezvoltarea de noi componente şi optimizarea configuraţiei şi funcţionalităţii celor existente.

Topirea selectivă cu laser, o tehnologie modernă cu avantaje majore

Echipamentul de fabricaţie aditivă LASERTEC 30 SLM, intrat de curând în dotarea COMOTI, foloseşte un laser fibră dopat cu pământuri rare (Yterbiu) cu o putere maximă de 600 W, reglabilă în funcţie de materialele pulverulente utilizate sau de caracteristicile fizico-mecanice urmărite pentru piesa fabricată. Procesul de fabricaţie aditivă prin metoda Topirii Selective cu Laser începe după ce în prealabil modelul CAD a fost secţionat transversal în straturi cu grosimi ce pot varia între 20-100 µm şi procesat cu ajutorul unui program dedicat în care sunt setaţi parametrii de fabricaţie. Construcţia pieselor prin SLM se realizează în prezenţa unui gaz inert (argon) într-o cameră de lucru cu atmosferă controlată şi constă în aplicarea unui strat subţire de pulberi metalice (cu dimensiuni ale particulelor de obicei între 15-45 µm) pe suprafaţa unei plăci de construcţie preîncalzită şi topirea acestuia cu ajutorul laserului. Placa de construcţie se deplasează pe direcţie verticală (în jos) pe măsură ce fiecare secţiune transversală a piesei este completată cu un strat de material topit şi solidificat, până când sunt realizate toate straturile modelului digital.

Utilizarea tehnologiei AM-SLM prezintă o serie de avantaje datorită flexibilităţii în alegerea materialelor utilizate în procesul de fabricaţie, gradului de libertate ridicat privind alegerea parametrilor de fabricaţie, reducerii costurilor şi eliminării timpilor necesari cu schimbarea materialelor pentru fabricaţie. În felul acesta, se pot realiza cu precizie ridicată piese cu diverse geometrii, indiferent de complexitatatea acestora, iar prin selectarea parametrilor de fabricaţie aditivă (curent laser, timp de expunere, distanţa între două puncte topite, grosime straturi topite, geometrie material suport, etc.), viitoarea piesă poate avea proprietăţi fizico-mecanice „personalizate”. Reducerea consumului de material utilizat în procesul de fabricaţie este asigurată de reutilizarea pulberii care nu a fost topită, aceasta fiind aspirată, cernută automat print-o sită cu ultrasunete şi transportată în rezervorul cu pulbere printr-un preaplin. Versatilitatea echipamentului LASERTEC 30 SLM este dată şi de caracterul modular al acestuia, care permite ataşarea sau detaşarea rapidă a modulului cu pulbere şi utilizarea imediată, fără alţi timpi suplimentari, cum se întâmplă în cazul altor echipamente care folosesc această tehnologie. În prezent, echipamentul LASERTEC 30 SLM este dotat cu trei module de pulbere pentru trei materiale care sunt utilizate pe scară largă in industria turbinelor cu gaze (pulberi de Inconel 625, Ti6Al4V şi CoCr), gama acestor materiale putând fi extinsă şi pentru aplicaţii din alte domenii.

Marele avantaj al tehnologiei AM-SLM este că se pot obţine modele experimentale sau prototipuri metalice cu propietăţi mecanice ridicate, greutăţi mai reduse şi geometrii mai complexe decât aceleaşi componente obţinute prin metode convenţionale, totul într-un timp mai scurt şi cu costuri de fabricare mult mai mici, îndeosebi prin eliminarea necesităţii matriţelor, sculelor şi a altor SDV-uri. Din aceste motive, companii de renume din industria auto, energetică sau aeronautică utilizează deja tehnologia AM pentru producţia de serie a unor componente, tendinţa fiind ca într-un final să se poată realiza prin AM şi componente critice sau chiar ansamble întregi (motor, turbine, etc.) cu performanţe ridicate şi într-un timp foarte scurt. De exemplu, în cazul turbomotoarelor, indiferent că sunt utilizate în domeniul energetic sau aerospaţial, fabricaţia aditivă reprezintă cea mai „fierbinte” direcţie de cercetare din acest domeniu. Fiind cunoscut faptul că eficienţa turbomotoarelor este dată de raportul putere/greutate şi temperaturile de funcţionare, s-a urmărit constant în ultimii ani îmbunătăţirea atât a geometriei componentelor, cât şi a materialelor din care sunt fabricate. Pe lângă apariţia superaliajelor cu bază nichel, un pas înainte în creşterea temperaturilor de funcţionare a turbomotoarelor a fost dezvoltarea pasajelor de răcire în interiorul paletelor de turbină. Această evoluţie însă a stagnat în lipsa unor metode viabile de fabricaţie care să înlocuiască metoda turnării de precizie în vid, care a prezentat anumite limitări pe măsură ce conceptele de proiectare a canalelor de răcire au evoluat şi au impus geometrii tot mai sofisticate. Pentru realizarea acestui deziderat, „Fabricaţia Aditivă” este soluţia, iar în acest sens, primele rezultate au apărut deja la nivel mondial. De exemplu, GE Power (USA) au anunţat că eficienţa energetică a centralelor sale cu ciclu combinat a crescut cu 64% datorită utilizării AM care a permis realizarea unor componente cu geometrie complexă mai performante, imposibil de realizat până acum prin metodele de fabricaţie actuale, GE Aviation a fabricat injectoarele de la motorul LEAP 1A folosind tehnologia AM care sunt utilizate pe avioanele A320 NEO, iar exemplele pot continua.

Limitările fabricaţiei aditive cu pulberi metalice – provocările COMOTI

Deşi există un interes deosebit privind dezvoltarea şi utilizarea pe scară largă a fabricaţiei aditive cu materiale metalice, această tehnologie prezintă în continuare o serie de caracteristici care împiedică, pentru moment cel puţin, utilizarea pieselor fabricate aditiv fără prelucrări mecanice ulterioare şi/sau aplicarea altor metode de post-procesare (tratamente termice, presare izostatică la cald, durificare superficială, etc.) în scopul diminuării caracterului anizotrop al materialelor indus de metoda de fabricaţie.

Provocările actuale ale tehnologiei AM-SLM vizează aşadar întelegerea cât mai completă a fenomenelor complexe care au loc în timpul proceselor de topire, vaporizare, răcire şi solidificare a materialelor metalice, domeniu în care COMOTI

excelează prin echipa de specialişti din domeniul materialelor avansate. În vederea evaluării şi caracterizării acestor procese, echipamentul de fabricaţie aditivă a fost dotat pentru scopuri de cercetare cu un divizor de fascicul care permite studierea în timp real a proceselor de topire şi solidificare. Prin dobândirea de noi cunoştiinţe privind particularităţile acestor fenomene, coroborat cu activităţile de proiectare şi optimizare a geometriei componentelor şi a parametrilor procesului AM (putere laser, viteza de scanare, timp de expunere, etc.) la care lucrăm în prezent, suntem îndreptăţiţi să credem că în scurt timp vom reuşi sa fim o prezenţă importantă pe harta globală a fabricaţiei aditive a materialelor metalice.

Obiective ambiţioase

În prezent, la nivelul INCD Turbomotoare COMOTI sunt în derulare sau în stadiu de propuneri mai multe proiecte naţionale şi internaţionale care au ca scop principal realizarea prin AM a unor componente utilizate în aplicaţii din industria energetică, aeronautică sau aerospaţială. INCD Turbomotoare COMOTI şi-a aliniat direcţiile de cercetare cu ultimele tendinţe la nivel internaţioanal în vederea unei integrări mai solide în spaţiul de cercetare european şi mondial. Rezultatele acestui tip de abordare în alte domenii de expertiză ale institutului au permis implicarea în numeroase proiecte şi partene-riate naţionale şi internaţionale pe care le avem cu cei mai importanţi jucători din aceste domenii, precum Agenţia Spaţială Europeană, Airbus Defence and Space, DLR, MT Aerospace, Centre Spatiale de Liege şi mulţi alţii.

Utilizarea AM în aplicaţii de vârf, în special din domeniul spaţial, este extrem de atractivă datorită avantajelor pe care le oferă, permițând realizarea prototipurilor sau a pieselor în serii mici din materiale diferite şi cu propietăţi fizico-mecanice variate, reducerea timpilor şi costurilor de fabricaţie şi optimizarea din punct de vedere al geometriei şi greutăţii componentelor. Având în vedere această versalitate a fabricaţiei aditive, dar şi impactul puternic asupra acestor domenii, tehnologia AM a devenit bine ancorată şi în strategia COMOTI, astfel că în prezent desfăşurăm în paralel atât cercetări teoretice şi experimentale privind caracterizarea multidisciplinară a materialelor obţinute prin fabricaţie aditivă, cât şi activităţi de proiectare destinate utilizării eficiente a acestei tehnologii, înlocuind metodele de proiectare utilizate pentru fabricarea componentelor metalice prin tehnologiile convenţionale cu una destinată tehnologiei AM-SLM, inclusiv prin abordarea conceptelor de proiectare bionică.

Având în vedere faptul că geometria viitoarelor componente fabricate aditiv nu va mai fi limitată din punct de vedere tehnologic, se vor dezvolta strategii de optimizare, în principal prin simplificarea geometrică și reducerea greutăţii acestora. Impactul va fi unul semnificativ, mai ales în cazul industriei spațiale, unde, de exemplu, orice gram în minus este important pentru reducerea costurilor cu lansarea de pe Pământ şi economisirea combustibilului.

Mergând pe aceleaşi principii, INCD Turbomotoare COMOTI va utiliza tehnologia AM şi pentru dezvoltarea altor componente şi sisteme precum: injectoare, ajutaje, rotoare și carcase pentru turbopompe, sisteme de propulsie de tip thruster şi alte componente critice dintr-o turbină cu gaze.

Însâ, până când aceste componente vor zbura în spaţiu (flight hardware) sau vor fi utilizate în aplicaţii terestre, trebuie să parcurgă ample procese de testare, evaluare şi validare, urmând un program riguros şi de durată care necesită experienţă şi bune capabilităţi în aceste domenii.

În acest sens, INCD Turbomotoare COMOTI dispune de cele mai moderne dotări şi de personal specializat, care a dovedit în ultimii ani că se pot realiza cercetări teoretice şi experimentale de mare acurateţe şi valoare ştiinţifică în domeniul său de activitate.

Tags: COMOTI, turbomotoare

Parerea ta conteaza:

.jpg) Academia Română a fost creată în 1866 pentru a cristaliza cele mai înalte valori intelectuale din provinciile românești într-o societate erudită menită să consolideze identitatea națională pe baza a patru componente esențiale: limbă și literatură, istorie, etnografie și cultură. La...

Academia Română a fost creată în 1866 pentru a cristaliza cele mai înalte valori intelectuale din provinciile românești într-o societate erudită menită să consolideze identitatea națională pe baza a patru componente esențiale: limbă și literatură, istorie, etnografie și cultură. La...

Tranziția verde, posibilă prin echilibrul între cercetarea academică și inginerească

Tranziția verde, posibilă prin echilibrul între cercetarea academică și inginerească