Cercetătorii români vor uşura, la propriu, zborurile în spaţiul cosmic

Într-o primă fază beneficiarul acestor proiecte va fi ESA. Credeţi că există posibilitatea ca prin această tehnologie să se ajungă şi la o producţie de serie, comecializată pe scară largă şi cu alte utilităţi decât domeniul aerospaţial?

Laurent Pambaguian: Bineînţeles. Este foarte dificil să lucrezi doar pentru industria aerospaţială, piaţa e relativ redusă. Noi în general, când ne lansăm în proiectul unui motor sau al unui echipament, luăm în calcul şi faptul ca el să fie utilizat în 5, poate 10 ani pe o scară cât mai largă.

Credeţi că în timp se va naşte o piaţă importantă pentru produsele făcute cu ajutorul acestei tehnologii în România?

Laurent Pambaguian: Noi asta ne dorim. După ce vom vedea capacităţile şi performanţele produselor ne gândim şi la o soluţie comercială, care să nu privească strict nevoile ESA. Nu putem garanta că entităţile româneşti implicate vor deveni lider de piaţă, dar ESA a dat oportunitatea acestor companii să îşi folosească competenţele şi capacităţile de producţie. Dacă procedeul îşi va dovedi utilitatea practică, după un an vom derula şi alte proiecte.

Dumneavoastră i-aţi contactat pe reprezentanții ESA sau aceștia v-au abordat pentru dezvoltarea acestor proiecte? Valentin Silivestru: A fost o afinitate reciprocă. Noi provenim din vechiul INCREST, deci avem o experienţă foarte bună în domeniul aviaţiei - pe care cercetătorii noştri îl stăpânesc. În acest context, pasul către „spaţiu” s-a făcut uşor. Încă de prin anul 2000 avem multe contacte cu firme de top din domeniul aviaţiei, facem schimb de informaţii şi de experienţă. În această zonă se discută mult despre fabricarea aditivă. Acum câţiva ani am cumpărat cu eforturi o maşină pentru partea metalică a acestui procedeu nou. La un moment dat, am ajuns personal în Suedia la o conferinţă a asociaţiei organizaţiilor care se ocupă cu aviaţia şi spaţiul cosmic. Printre alte comunicări, o colegă de la COMOTI a prezentat un proiect pentru o turbopompă. După prezentare a venit la noi un domn de la o companie germană, care ne-a spus că el caută de multă vreme un partener în România, fiindcă face parte din politica ESA să dezvolte parteneriate cu ţările nou-primite în agenţie. El avea deja o comandă de la ESA pentru o serie de matriţe şi sisteme care nouă nu ni s-au părut dificile. Aşa am ajuns să intrăm în partea de „industrie spaţială”. Am continuat colaborarea cu partenerii germani de la MT Aerospace, o firmă de top, care acum, de exemplu, este implicată în fabricarea treptei a doua a rachetei Arianne 6, unde facem şi noi tehnologie.

Valentin Silivestru: A fost o afinitate reciprocă. Noi provenim din vechiul INCREST, deci avem o experienţă foarte bună în domeniul aviaţiei - pe care cercetătorii noştri îl stăpânesc. În acest context, pasul către „spaţiu” s-a făcut uşor. Încă de prin anul 2000 avem multe contacte cu firme de top din domeniul aviaţiei, facem schimb de informaţii şi de experienţă. În această zonă se discută mult despre fabricarea aditivă. Acum câţiva ani am cumpărat cu eforturi o maşină pentru partea metalică a acestui procedeu nou. La un moment dat, am ajuns personal în Suedia la o conferinţă a asociaţiei organizaţiilor care se ocupă cu aviaţia şi spaţiul cosmic. Printre alte comunicări, o colegă de la COMOTI a prezentat un proiect pentru o turbopompă. După prezentare a venit la noi un domn de la o companie germană, care ne-a spus că el caută de multă vreme un partener în România, fiindcă face parte din politica ESA să dezvolte parteneriate cu ţările nou-primite în agenţie. El avea deja o comandă de la ESA pentru o serie de matriţe şi sisteme care nouă nu ni s-au părut dificile. Aşa am ajuns să intrăm în partea de „industrie spaţială”. Am continuat colaborarea cu partenerii germani de la MT Aerospace, o firmă de top, care acum, de exemplu, este implicată în fabricarea treptei a doua a rachetei Arianne 6, unde facem şi noi tehnologie.

Practic, tehnologia făcută la COMOTI va face ture prin spaţiu...

Valentin Silivestru: Exact așa va fi. Comenzile ESA ne-au permis să implicăm în munca noastră mulţi tineri cercetători, pe care îi „creştem” în institutul nostru. Se vor forma aici şi vedem că devin din ce în ce mai pasionaţi.

Am vorbit de tehnologie şi utilaje pentru spaţiul cosmic. Credeţi că fabricarea aditivă va avea în viitor şi utilităţi „pământene”, domestice?

Valentin Silivestru: Probabil că da. Încă mai sunt mulţi paşi de parcurs. Procedeul este încă la început. Tehnologia pe care o perfecţionăm deschide noi concepte de proiectare şi design, astfel încât piesele îşi reduc considerabil greutatea. Deja se discută despre proiectare bionică, în sensul ca toate elementele unei structuri să semene cu un schelet, cu oase goale pe dinăuntru. O astfel de structură poate fi de 6-7 ori mai uşoară decât una clasică, ceea ce înseamnă o economie mare de material şi de energie folosită. În momentul de faţă, în domeniul spaţiului costă cam 10.000 de euro să plasezi pe orbită un kilogram de echipament. Economia va fi foarte importantă.

Sperăm ca proiectul să aibă succes şi noi să devenim furnizori de echipamente produse cu această tehnologie pentru zborurile ESA, pentru echiparea sateliţilor şi propulsoarelor ESA, sau pentru partenerii agenţiei. Mai avem şi alte proiecte pe spaţiu, nu este singura direcţie în care ne dezvoltăm, dar despre acestea vom sta de vorbă cu ocazia unui articol viitor.

Proiectul COMOTI care extinde colaborarea cu ESA

Pe parcursul anului 2019, INCD Turbomotoare COMOTI a implementat proiectul „Developing Metal Additive Manufacturing Expertise to meet the Requirements of Space Industry”, acumulând experienţă în fabricarea aditivă prin metoda de topire selectivă cu laser pe pat de pulbere (SLM – „Selective Laser Melting”) a superaliajului cu bază Ni – Inconel 625. Activităţile de cercetare desfăşurate în cadrul acestui proiect s-au aliniat la ultimele tendinţe din domeniul materialelor avansate şi fabricării aditive şi au permis evaluarea performanţelor procesului de fabricaţie, a repetabilităţii şi fiabilităţii acestuia, cât şi evaluarea limitărilor procesului SLM şi ale echipamentului Lasertec 30SLM din dotarea COMOTI. La sfârşitul proiectului a fost obţinut un nivel de maturitate tehnologică TRL 3. În continuarea acestui proiect s-a stabilit ca viitoarele direcţii de dezvoltare să utilizeze acestă tehnologie avansată în colaborare cu industria din România pentru realizarea unor componente cu formă geometrică complexă, cu precizie ridicată şi fără defecte, precum şi creşterea nivelului de maturitate tehnologică la TRL 4-5.

În data de 28 Iunie 2019, General Support Technology Programme ESA a organizat o întâlnire la sediul COMOTI în vederea stabilirii unei reţele de parteneri şi furnizori de servicii din România, interconectarea acestora prin intermediul unor proiecte comune în domeniul fabricării aditive din pulberi metalice la nivele care să raspundă cerinţelor de calitate ale industriei spaţiale. Astfel, ESA a lansat iniţiativa „Assessing the use of Advanced Manufacturing to improve and expand space hardware capabilities – EXPRO+”. Pe baza propunerilor depuse de companiile din România împreună cu COMOTI a fost selectat un numar de patru proiecte care urmează să fie implementate în paralel, pe durata a 12 luni. Trei dintre aceste proiecte vor fi conduse de companiile din România şi un proiect va fi coordonat de către COMOTI. Institutul este implicat în toate proiectele având rolul de coordonare şi suport tehnic privind fabricarea aditivă din pulberi metalice prin metoda SLM.

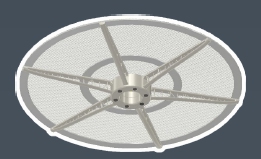

Cele 4 noi proiecte și obiectivele vizate 1. 3D PRINTED SOLID ANTENNA MESH REFLECTOR (3D-SAMER) – propunere depusă de către HPS România (Director de Proiect Rareş Bișag)

1. 3D PRINTED SOLID ANTENNA MESH REFLECTOR (3D-SAMER) – propunere depusă de către HPS România (Director de Proiect Rareş Bișag)

Principalele obiective ale proiectului 3D-SAMER sunt investigarea potențialului de îmbunătățire a performanțelor și realizarea prin fabricare aditivă a unui model experimental de antenă pentru microsateliţi. Se urmăreşte obţinerea unei reduceri în greutate a antenei cu aproximativ 30% comparativ cu antena realizată prin tehnologia clasică, precum şi reducerea costurilor de fabricaţie.

Activităţile tehnice din cadrul acestui proiect sunt:

-Proiectarea și analiza unui model de structură a antenei. Cercetările preliminare de proiectare trebuie să includă toate părțile structurii antenei (reflector principal, subreflector, bare, suporturi, fitinguri);

-Fabricarea și asamblarea unor părți selectate din modelul experimental al antenei;

-Tesatarea modelului experimental.

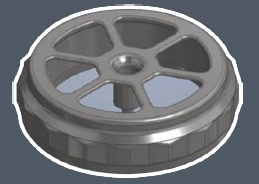

Nivelul actual de maturitate tehnologică a proiectului 3D-SAMER este TRL 2, iar prin realizarea modelului experimental al antenei prin fabricare aditivă se urmăreşte obţinerea unui nivel TRL 3-4. 2. Advanced manufacturing of a flywheel for high performance reaction wheel (AMFLY) – propunere depusă de ICPE-SA (Director de Proiect Bogdan Vărăticeanu)

2. Advanced manufacturing of a flywheel for high performance reaction wheel (AMFLY) – propunere depusă de ICPE-SA (Director de Proiect Bogdan Vărăticeanu)

Principalul obiectiv tehnic al proiectului este proiectarea, realizarea prin fabricare aditivă și validarea prin teste a unui nou concept de roată volantă, cu un design competitiv și performanţe îmbunătăţite (structură complexă ușoară, rezistență crescută și funcționalitate îmbunătățită prin proiectarea și realizarea mai multor subansamble ca o singură piesă).

Nivelul actual de maturitate tehnologică a proiectului este TRL 3, iar la sfârșitul proiectului nivelul de maturitate tehnologică atins va fi TRL 4.  3. Assessing the use of Advanced Manufacturing to improve and expand space hardware capabilities – Printed component for New Orbital Infrastructure pumps system“ (PCIPS) – propunere depusă de ICPE-SA (Director de Proiect Stelian Uțuleanu)

3. Assessing the use of Advanced Manufacturing to improve and expand space hardware capabilities – Printed component for New Orbital Infrastructure pumps system“ (PCIPS) – propunere depusă de ICPE-SA (Director de Proiect Stelian Uțuleanu)

Obiectivul principal al propunerii este proiectarea, realizarea prin tehnologia fabricării aditive și testarea unei carcase de pompă cu suport. Pompa pentru care se realizează carcasa va putea fi integrată într-un sistem de tip MPFL (Mechanical Pumped Fluid Loop - sistem activ de control al temperaturii cu circuit de fluid) pentru platformele de telecomunicaţii spaţiale.

Avantajul principal al proiectului este conferit de faptul că cele trei componente ale pompei (carcasa pompei, partea de prindere și partea piciorului) vor fi reproiectate într-o singură componentă ce va fi realizată prin fabricare aditivă.

Prin activităţile desfăşurate în cadul proiectului nivelul de maturitate tehnologică va creşte de la TRL 2 la TRL 3-4. 4. AM Process Development for Manufacturing a Closed Pump Impeller – propunere depusă de către COMOTI (Director de Proiect Radu Mihalache)

4. AM Process Development for Manufacturing a Closed Pump Impeller – propunere depusă de către COMOTI (Director de Proiect Radu Mihalache)

Proiectul se va concentra pe dezvoltarea unui rotor închis pentru o pompă centrifugală realizat prin tehnologia fabricării aditive. Avantajul principal obţinut în urma fabricării rotorului din Inconel 625 utilizând tehnologia AM este că se va realiza o singură piesă, comparativ cu fabricarea unui rotor prin prelucrarea clasică ce ar presupune fabricarea a două piese asamblate prin sudare sau brazare. Proiectul este axat pe avantajele oferite de această tehnologie, în ceea ce privește reducerea timpului de dezvoltare, calitatea pieselor construite, geometria de complexitate ridicată, greu realizabile prin tehnici de fabricație convenționale, lărgind astfel orizontul de proiectare pentru aplicaţii în domeniul spațial prin utilizarea de noi tehnologii.

Prin implementarea proiectului, obiectivul pe termen lung este utilizarea acestui rotor închis pentru a echipa o pompă centrifugală pentru sisteme tip MPFL și pentru a extinde utilizarea tehnologiei AM în dezvoltarea de noi componente pentru domenii spațiale precum pompele, turbopompele și alte alte echipamente cu viteză de rotaţie mare.

Rotorul centrifugal închis va fi validat până la nivelul de maturitate tehnologică TRL 3 cu unele etape către TRL 4.

Parerea ta conteaza:

UVT, catalizator al mișcării academice timișorene, își urmează calea spre cunoașterea aprofundată și trecerea către tehnologiile viitorului și ale noilor generațiiUniversitatea de Vest din Timișoara este astăzi cea mai dinamică instituție de învățământ superior din România, o universitate care se...

UVT, catalizator al mișcării academice timișorene, își urmează calea spre cunoașterea aprofundată și trecerea către tehnologiile viitorului și ale noilor generațiiUniversitatea de Vest din Timișoara este astăzi cea mai dinamică instituție de învățământ superior din România, o universitate care se...

BioMat4CAST: De la viziune la impact regional și european

BioMat4CAST: De la viziune la impact regional și european