Recunoaștere de prestigiu pentru femeile inginer din România

Dr. ing. Raluca Maier, prima câștigătoare a premiului Elisa Leonida Zamfirescu

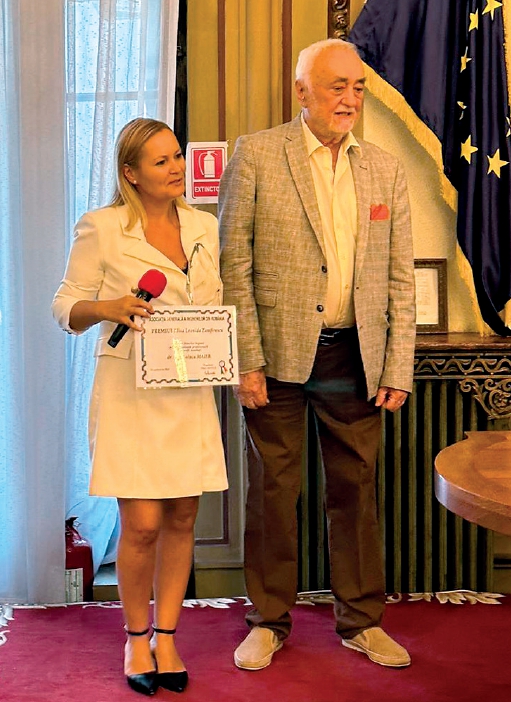

Inaugurat anul acesta de Asociația Generală a Inginerilor din România (AGIR), premiul Elisa Leonida Zamfirescu a fost acordat dr. ing. Raluca Maier, cercetător la Institutul Național de Cercetare-Dezvoltare Turbomotoare – COMOTI. În deplin acord cu obiectivul AGIR de a promova diversitatea, incluziunea și egalitatea de gen, noul premiu celebrează contribuțiile de vârf în domeniul ingineriei ale femeilor din România, având ca fundație realizările excepționale ale Elisei Leonida Zamfirescu (1887-1973), prima femeie membră AGIR și una dintre primele femei inginer din lume, absolventă în 1912 a Academiei Regale Tehnice din Berlin, cu specializarea Chimie. În acest context, premiul acordat doamnei Raluca Maier reflectă un parcurs profesional meritoriu într-un domeniu de avangardă, cel al materialelor compozite.

Cu studii de master și doctorale finalizate la Institutul Politehnic din Toulouse, Franța, Raluca Maier a fost integrată în 2009 în echipa institutului COMOTI, unde a reușit în scurt timp să pună bazele Departamentului de Materiale Compozite pentru Aviație. Începând din 2010, departamentul a atras în total 20 de proiecte de cercetare naționale și internaționale, asumându-și capabilități sporite în domeniul arhitecturilor din materiale inteligente și al tehnologiilor emergente de fabricație cu impact nu doar în aplicații aerospațiale, ci și în sectorul energetic și de apărare. În același timp, Raluca Maier a trecut prin etape esențiale de perfecționare profesională, astfel că în prezent are gradul de cercetător științific gr. I, iar activitatea sa de cercetare a fost recunoscută pe plan național și internațional prin acordarea mai multor premii. Este autoare și coautoare a șase brevete de invenție, are 40 de articole științifice și peste 150 de citări ale lucrărilor sale apărute în publicații specializate de prestigiu indexate ISI Thomson Reuters. Printre numeroase alte realizări recente, procedeul de fabricație a matrițelor pentru aplicații în materiale compozite polimerice ranforsate cu fibre, elaborat de Raluca Maier împreună cu colegii Andrei Cristian Mandoc și Sebastian Gabriel Bucaciuc, este în acest moment înregistrat la Oficiul de Stat pentru Invenții și Mărci, fiind analizat în vederea eliberării unui nou brevet de invenție. Ca reper de performanță în cadrul unui efort continuu de cercetare, decernarea premiului Elisa Leonida Zamfirescu reprezintă o bună oportunitate de a detalia câteva dintre jaloanele profesionale ale Ralucăi Maier și proiectele care conturează profilul de succes al unei femei inginer în România.

Care este însemnătatea premiului AGIR Elisa Leonida Zamfirescu pe plan personal și profesional?

Pentru mine a fost în primul rând o onoare să fiu nominalizată pentru acest premiu alături de numeroase femei active în domenii profesionale legate de inginerie: industrie, cercetare, consultanță, antreprenoriat, mediul academic, sectorul public, ONG-uri, femei cu realizări deosebite în activitatea lor profesională. Am primit alte premii de-a lungul timpului, dar am fost în mod deosebit onorată să fiu nominalizată de conducerea institutului și de președintele Consiliului Științific din cadrul COMOTI pentru acordarea acestei distincții din partea AGIR. Bucuria a fost dublată atât de primirea premiului – am fost anunțată chiar cu o zi înainte de decernare, organizată cu ocazia sărbătoririi pe 14 septembrie a Zilei Inginerului Român –, cât și de înmânarea trofeului și diplomei de către Madlen Serban, secretar general al Comisiei Naționale a României pentru UNESCO, care ne-a împărtășit faptul că în calendarul evenimentelor UNESCO pentru anul în curs este inclusă comemorarea Elisei Leonida Zamfirescu, considerată drept una dintre primele femei inginer din lume, prima femeie inginer chimist din România și prima femeie membru AGIR.

La fel ca și celelalte premii primite până acum, consider că această distincție recunoaște deopotrivă rezultatele activității mele profesionale și a colegilor cu care am implementat numeroase proiecte de cercetare cu succes pe plan național și european, cât și meritele conducerii COMOTI, institut de la care am primit un sprijin constant în abordarea unor direcții noi de dezvoltare strategică a departamentului pe care îl coordonez.

Care este impactul unui asemenea premiu pentru viitoarele inițiative de cercetare?

Întotdeauna am considerat că orice distincție, premiu sau apreciere reprezintă de fapt un vot de încredere pe care trebuie să demonstrezi că l-ai meritat cu adevărat prin ceea ce urmează să faci: nu este doar rezultatul unor acțiuni trecute, ci și un stimul pentru cele viitoare. În consecință, acest premiu mă responsabilizează în demersurile care vizează continuarea eforturilor depuse constant pentru atragerea de proiecte de cercetare din fonduri europene în domeniul materialelor avansate și a tehnologiilor emergente cu aplicație directă în industrii de vârf precum aviația, dar și în domenii conexe care țin de spațiu, energie și apărare. În egală măsură, doresc să contribui la consolidarea relațiilor cu partenerii care fac parte din elita cercetării europene în domeniul aviației, întărind astfel o colaborare care a devenit tradițională în activitățile institutului. Miza este să le demonstrăm partenerilor externi că se pot baza pe noi și că cercetarea din România se poate alinia la nivelul exigențelor internaționale. Prin ceea ce am realizat până acum, este clar că putem face acest lucru.

Care este parcursul profesional care a condus la acordarea Premiului Elisa Leonida Zamfirescu?

La bază sunt inginer cu specializare în știința materialelor, pregătirea mea academică fiind completată cu studii de master finalizate în 2005 și studii doctorale absolvite în 2008, ambele diplome fiind acordate de Institutul Politehnic din Toulouse, Franța. În cadrul formării mele profesionale, un rol important l-a jucat doctoratul, asigurat printr-o finanțare industrială de către compania Air Liquide, unul dintre liderii mondiali în producția de hidrogen. Această finanțare nu doar că a fost mai generoasă, ci a presupus și un ritm de lucru mult mai riguros, peste nivelul de intensitate din cercetarea fundamentală, impunând o aplicație directă a tezei de doctorat. În cadrul acestui demers, am studiat proprietățile oțelurilor austenitice aliaje HP40, adică oțelurile inoxidabile non-magnetice din care erau realizate tuburile utilizate în producerea hidrogenului. Studiul doctoral a vizat mai multe direcții, de la definirea de noi tratamente termice pentru creșterea duratei de viață, analiza microstructurală si mecanică până la dezvoltarea unui model numeric de simulare a duratei de viață pe parcursul funcționării.

„Mi-am dorit să dovedesc căpot construi ceva durabil și cu perspective de dezvoltare strategică pornind de la zero”

Cum a apărut interesul pentru materialele compozite pentru aviație?

În timpul stagiului de master am avut un coleg care a lucrat cu o finanțare Airbus și cu care am lucrat mult timp în laborator. Am fost atrasă de domeniu și mi-am dorit să îl aprofundez în cadrul studiilor doctorale, doar că până la urma tema aleasă s-a concentrat în altă direcție. Însă, după întoarcerea în țară, în 2009, la invitația unui fost profesor din Politehnica am participat la un eveniment la care a fost prezentată activitatea COMOTI, cu o parte dintre aplicațiile abordate îndreptate clar spre aviație. Mi-a plăcut ce am văzut, am depus CV-ul, iar a doua zi am primit un telefon. Interviul în sine a fost o experiență foarte plăcută și astfel am primit încrederea conducerii institutului.

Încă din primul an de activitate în cadrul COMOTI, mi-am dorit să dovedesc că pot construi ceva ceva durabil si cu perspective de dezvoltare strategica pornind de la zero. Pe fondul avântului dezvoltărilor privind materialele compozite, m-am implicat alături de colegii mei în proiectul european OPENAIR, coordonat de compania franceză SNECMA, actualmente Safran Aircraft Engines. COMOTI a devenit partener în consorțiul proiectului, format din 49 de entități europene de elită din domeniul aeronautic. Cercetarea, dezvoltarea tehnologică şi inovarea au condus, în cadrul proiectului OPENAIR FP7 234313/2009-2014, la stabilirea unor soluţii concrete şi viabile privind integrarea și validarea conceptului de Active Noise Control în ansamblul stator, COMOTI dezvoltând in acest sens 10 modele experimentale la scară de palete de stator ventilator (OGV-Outer Guide Vane), realizate din materiale compozite ranforsate cu fibre de carbon, utilizând tehnologia autoclavei. Conceptul de design structural inovator dezvoltat a permis integrarea unui element piezoelectric de tip actuator, amovibil, care face parte dintr-un sistem activ de control al zgomotului, în aerofolia paletei, conducând totodată la optimizarea curgerii aerodinamice prin asigurarea unei aerofolii continue, înglobând o membrană acustică cu design special din materiale compozite, cu rol de transmitere a semnalului acustic de la sistemul de monitorizare şi control al actuatorului, dar şi de protecţie al acestuia faţă de mediul înconjurător (umiditate, praf). Componenta de aviaţie a fost validată la un nivel de TRL 4. Ansamblul rezultatelor proiectului OPENAIR au condus la publicarea unui brevet internațional și respectiv a trei brevete naționale în Franța, în coproprietate cu Snecma, Franța, coordonatorul proiectului.

Cum a apărut ideea înființării unui departament distinct în cadrul COMOTI dedicat materialelor compozite pentru aviație?

În 2010, am reușit să coagulez un grup de tineri cercetători în jurul meu, creând Departamentul de Materiale Compozite pentru Aviație, echipă pe care o coordonez și în prezent. Alături de ei am reușit să câștig și implementez numeroase proiecte de cercetare și nu a fost an până acum în care să nu avem în derulare cel puțin 2-3 proiecte de impact pe plan național sau internațional. Desigur, am avut și noroc: domeniul este nou, în plină dezvoltare, iar aplicațiile acestui spațiu își extind granițele în permanență. Am dezvoltat veste antiglonț, iar două dintre conceptele propuse au trecut chiar și de proba poligonului de tragere; odată cu echiparea laboratorului nostru cu imprimantă 3D cu posibilitatea ranforsării cu fibră de carbon, am primit chiar și comenzi externe pentru fabricarea unor piese auto care pot fi montate și testate pe mașini: ranforsarea cu carbon crește foarte mult rezistența mecanică a materialelor termoplastice, atât timp cât nu ai limitări termice semnificative. Prin programele naționale de finanțare am contribuit, între altele, la dezvoltarea unui nou tip de rezervor exterior suplimentar din materiale compozite, acroșat pe elicopterul IAR 330 PUMA și a unor materiale compozite avansate care se pot reface independent în urma unui impact cu deșeuri spațiale.

Care este cel mai recent proiect implementat de Departamentul de Materiale Compozite pentru Aviație?

Anul acesta, în luna aprilie, am finalizat cu succes implementarea proiectului REMASTER, derulat în ultimii trei ani cu finanțare europeană prin Programul Operațional de Competitivitate. Este un proiect cu contribuție mixtă (80% din Fondul European de Dezvoltare Regională și 20% din bugetul național) care ne-a permis să achiziționăm mai multe echipamente noi, completând infrastructura institutului pe partea de materiale compozite. Drept urmare, acum avem capacitatea să dezvoltăm integral un produs, de la cap la coadă, de la elaborarea designului geometric și definirea arhitecturii structurale până la caracterizarea materialului la nivel de laborator cu toate componentele acestei faze, ajungând la partea de fabricatie de modele experimentale, prototipuri pentru care utilizam atât tehnologii convenționale, cum este autoclava, infuzia de rășină asistata de vid cât și tehnologii emergente de fabricație aditivă. Din cele două imprimante 3D de care dispunem, una a fost achiziționată în cadrul proiectului REMASTER. Suntem la momentul când putem fabrica piese din materiale termoplastice ranforsate continuu cu fibră de carbon, ceea ce înseamnă o rezistență de patru ori mai mare decât ce există până acum pe piață. Cu această tehnologie nouă am fabricat matrițe necesare în procesul de fabricație a pieselor finale din fibră de carbon, care ar fi costat enorm dacă erau matrițe metalice. Astfel, am redus timpul și costurile de producție, iar acum cercetăm și optimizăm partea de toleranțe.

Parerea ta conteaza:

UVT, catalizator al mișcării academice timișorene, își urmează calea spre cunoașterea aprofundată și trecerea către tehnologiile viitorului și ale noilor generațiiUniversitatea de Vest din Timișoara este astăzi cea mai dinamică instituție de învățământ superior din România, o universitate care se...

UVT, catalizator al mișcării academice timișorene, își urmează calea spre cunoașterea aprofundată și trecerea către tehnologiile viitorului și ale noilor generațiiUniversitatea de Vest din Timișoara este astăzi cea mai dinamică instituție de învățământ superior din România, o universitate care se...

Bogdan-Constantin Ibănescu, un cercetător dedicat reducerii diferențelor de dezvoltare între regiuni

Bogdan-Constantin Ibănescu, un cercetător dedicat reducerii diferențelor de dezvoltare între regiuni