Tehnologii ICPE-CA pentru IMM-uri inovative

În ultimii ani, ICPE-CA a avut preocupări constante în direcţia utilizării tehnicii speciale de sudare prin difuzie, rezultând o serie de componente specializate, din materiale disimilare. Prin stabilirea parametrilor procesului de sudare prin difuzie (atmosferă de tratament termic, temperatură, timp de menţinere, presiune, viteză de încălzire şi răcire, grad de curăţare al suprafeţelor), s-au obţinut joncţiuni de calitate, din sistemul metal-metal (de exemplu: Cu/Fe, Cu/Al, Ni/Al) prin difuzie directă, cu proprietăţi electrice asemănătoare materialelor metalice compacte sau joncțiuni între materiale disimilare (de exemplu Ti/Cu/FeCoV) pentru uz stomatologic, precum și din sistemul nemetal-material compozit ceramic (de exemplu: C/SiC, C/AlN), atât prin difuzie directă, cât și cu strat intermediar, pentru aplicații la temperaturi înalte.

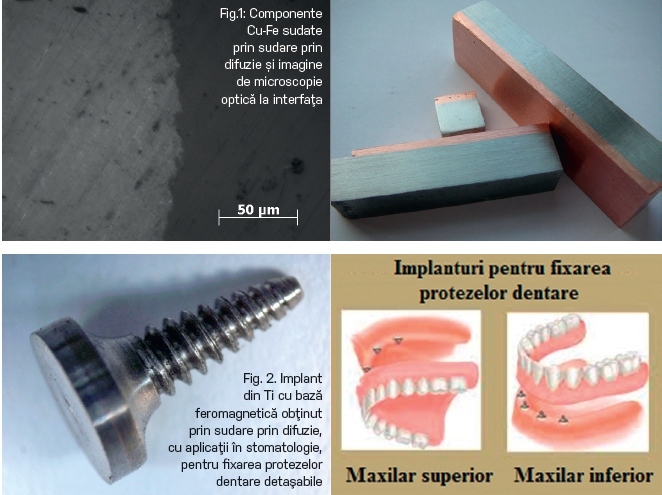

Componente Cu-Fe sudate prin difuzie

Deşi fierul şi cuprul prezintă mari diferenţe în proprietăţile fizice, având solubilitate foarte mică (conform diagramei fazice cele două metale sunt aproape imiscibile), acestea au putut fi îmbinate prin aplicarea acestei tehnici, datorită proceselor de difuzie şi de deformare plastică la cald prin fluaj, la nivel micro (Fig. 1).

Cuplele metalice disimilare realizate în ICPE-CA prezintă un potenţial mare de aplicare în industria electrotehnică, electronică sau electrică. De exemplu, componentele Cu-Fe sudate prin difuzie pot fi utilizate pentru anumite aplicaţii din sectorul electrotehnic, în scopul economiei de material scump (Cu) şi îmbunătăţirii proprietăţilor mecanice ale cuprului în situaţiile în care, în timpul utilizării, apar forţe electromagnetice mari care ar putea determina deformarea sau distrugerea conductoarelor de cupru.

Îmbinarea de materiale disimilare prin difuzie atomică

O altă aplicaţie inovativă a tehnicii de sudare prin difuzie dezvoltată în ICPE-CA o constituie îmbinarea prin difuzie atomică între două materiale disimilare, un material feromagnetic moale (FeCoV) şi un metal pur, biocompatibil (Ti), pentru realizarea de implanturi (Fig. 2) pentru medicină, în scopul fixării protezelor dentare, prin intermediul unui sistem magnetic. În componenţa sistemului magnetic de fixare a protezelor dentare intră un ansamblu cu un magnet permanent realizat în ICPE-CA şi acest implant obţinut prin sudarea prin difuzie. Forţa de atracţie acţionează între ansamblul cu magnet permanent înglobat în proteza dentară şi implantul de fixare magnetică din rădacina dintelui. Utilizarea unor astfel de sisteme magnetice asigură o serie de avantaje, cum ar fi: o retenţie bună a protezelor dentare; detaşarea cu uşurinţă a protezelor dentare; respectarea normelor de protecţie biologică la câmp magnetic < 0,02 T; metodă de tratament şi utilizare a sistemului magnetic, simplă şi accesibilă.

Realizarea joncţiunilor FeCoV/Ti a fost posibilă prin utilizarea unui strat intermediar de Cu şi prin presare uniaxială, iar protecţia cavităţii bucale a fost asigurată prin acoperirea zonelor feromagnetice cu Au sau TiN.

Executarea implantului prin sudare prin difuzie a materialului feromagnetic moale FeCoV şi a metalului biocompatibil Ti, destinat fixării prin sistem magnetic a protezelor dentare, constituie un element de noutate absolut la nivel naţional.

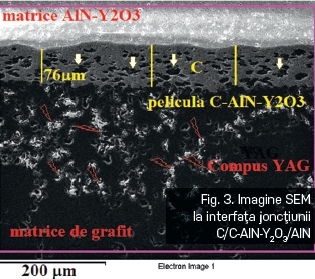

Joncţiuni grafit-material ceramic prin sinterizare în plasmă

Pentru realizarea de joncţiuni utilizabile la temperaturi ridicate, în cadrul ICPE-CA au fost dezvoltate joncţiuni din sistemul nemetal-material compozit ceramic, cu şi fără strat intermediar, de exemplu: C/SiC; C/(SiC +B4C)/SiC; C/AlN; C/(C+AlN+Y2O3)/AlN (Fig. 3), cu aplicaţii în industria electronică și electrotehnică (de exemplu, pentru schimbătoare de căldură și contactoare în vid), industria mecanică. Realizarea joncţiunilor grafit-material ceramic (SiC, AlN) destinate aplicaţiilor la temperaturi ridicate (1300oC), prin tehnologia rapidă de sinterizare în plasmă, reprezintă o abordare inovativa unică în România.

Deşi grafitul se utilizează în diferite aplicaţii care necesită temperaturi ridicate şi condiţii agresive de lucru datorită proprietăţilor lui remarcabile (punct înalt de topire, densitate mică, auto-lubrifiere, rezistenţă înaltă la coroziune, coeficient scăzut de dilatare termică, conductivitate termică mare şi rezistenţă excelentă la şoc), totuşi, la 20oC grafitul are o rezistenţă mecanică mai scăzută decât a materialelor ceramice sau metalice şi o rezistenţă scăzută la oxidare la temperaturi ridicate. Pentru a depăşi aceste inconveniente şi pentru a lărgi domeniul de aplicaţii, în ultima vreme se fac eforturi pentru utilizarea carburilor, nitrurilor sau borurilor ceramice care cresc atât rezistenţa mecanică a grafitului, cât şi rezistenţa lui la oxidare.

În cercetările efectuate în ICPE-CA, pentru îmbinarea grafitului s-au folosit materiale ceramice pe bază de SiC şi AlN, având în vedere că SiC prezintă excelente proprietăţi mecanice, atât la temperatura camerei cât şi la temperaturi ridicate, conductivitate termică ridicată şi rezistenţă termică la şoc, iar AlN este unul dintre cele mai stabile materiale ceramice cu rezistenţă mecanică ridicată şi proprietăţi excelente privind conductivitatea termică şi rezistivitatea electrică. În plus, aceste materiale ceramice au valori apropiate ale coeficientului de dilatare termică cu cea a grafitului utilizat, ceea ce previne apariţia tensiunilor reziduale şi formarea fazelor intermetalice fragile, la interfaţă.

Realizarea acestor joncţiuni s-a efectuat prin utilizarea unei tehnologii rapide, tehnologia de sinterizare în plasmă, care asigură o sinterizare eficientă a materialelor prin acţiunea simultană a mai multor factori: descărcare de scânteie, efect Joule, difuzie şi deformare plastică.

Parerea ta conteaza:

.jpg) Academia Română a fost creată în 1866 pentru a cristaliza cele mai înalte valori intelectuale din provinciile românești într-o societate erudită menită să consolideze identitatea națională pe baza a patru componente esențiale: limbă și literatură, istorie, etnografie și cultură. La...

Academia Română a fost creată în 1866 pentru a cristaliza cele mai înalte valori intelectuale din provinciile românești într-o societate erudită menită să consolideze identitatea națională pe baza a patru componente esențiale: limbă și literatură, istorie, etnografie și cultură. La...